电动汽车电池测试与电气性能测试设备

电池是电动汽车最重要的组成部分。高性能电池能提供更好的性能和更长的续航里程,这对于考虑购买电动汽车的消费者而言是关键因素。本文将探讨电池测试仪在优化储能、最大化每个电芯生命周期和确保客户满意度方面的作用。

电动汽车电池的电气性能测试

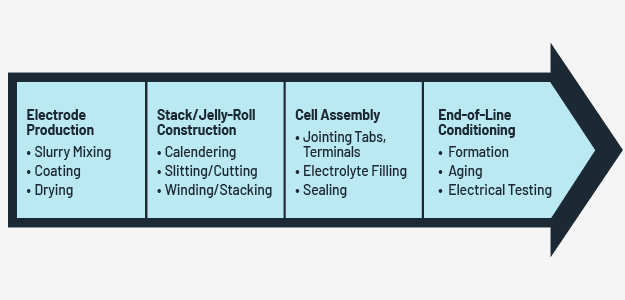

大多数EV电池组使用锂离子电池。这类电池技术的制造过程包含多个关键阶段,从电极制备、电芯组装到电解液注入和密封。每个阶段都对电池的安全性、寿命和性能有重大影响。

在性能测试期间,制造商确保电池供应和电池软件按预期工作,以提供足够的寿命和功率输出。通过EV电池测试,设计人员可以识别缺陷并进行修改,以优化电池性能。

EV电池测试设备旨在测量性能的多个方面,包括容量、电压和阻抗。这些变量共同提供了对电动汽车动力源耐用性和可行性的洞察。环境测试还模拟诸如冷热温度、高强度使用等条件。

这些测试模拟真实使用场景,包括不同的充放电循环、温度、湿度、海拔和速率,以模拟电池模组的运行环境。设计人员还会进行振动测试以提升安全性。

安全测试是测试标准的重要组成部分,因为不当配置或过高电压可能导致火灾或其他危险情况。选择正确的EV电池测试设备至关重要。选择EV电池测试设备时,请考虑以下变量:

- 准确性和精密度:仪器测量必须高度准确且可重复

- 量程和可扩展性:设备应能处理多种电压、电流和功率水平

- 集成能力:与储能系统、应用程序及其他测试设备的集成至关重要

- 安全特性:仪器必须具备安全特性,以保护人员免受危害

选择尺寸和能力合适的EV电池测试仪器对于准确评估EV电池性能和确保可靠性至关重要。验证电池管理系统和动力电芯的性能将使您能够更好地为客户服务。

电动汽车电池制造过程

大多数电动汽车电池制造商使用锂离子电池,因为其能量密度高。这些电池还使车辆能够在加速期间快速提取能量。以下是设计电动汽车动力核心的关键部分:

- 电芯生产:涉及制造电池的基本单元,即发生化学反应的地方

- 模组组装:将电芯分组为模组,构成电池的架构

- 电池包集成:将模组组合成电池包,然后添加必要的电子设备和冷却系统,为电池安装做好准备

质量控制和测试在制造过程的每个阶段都至关重要,因为所有工作流程都非常复杂。设计人员必须对单个电芯、模组和最终电池包进行严格测试,以评估其容量、能效、充放电速率和热稳定性。

在生产工作流的早期,质量控制措施可检测缺陷和不一致之处,防止可能危及用户的潜在故障。采取细致入微的测试和质量保证方法,还能防范可能影响性能或损害制造商声誉的问题。

当您建立自己的质量控制工作流时,请确保确定合格/不合格阈值和缺陷容限。动力电芯生产过程中必然会遇到一些挑战,关键在于及时发现并将其最小化。

图1. 锂离子电池制造工艺概述

电动汽车电池测试方法

在EV电池测试期间,您有两个主要目标:评估性能和确保安全。目前,最常见和最重要的测量是放电和充电测试。

顾名思义,充电测试确定电芯或模组在耗尽后能多快充满电。相反,放电测试测量模组为电动汽车供电的能力,这直接影响车辆的续航里程。

您还应执行电化学动态响应测试,该测试测量电池的健康状态。虽然此方法更复杂,但它也提供了有关电池整体健康状况的宝贵信息。其他一些基本方法包括:

- 容量测试:测量电芯或模组存储和输送能量的能力

- 电压测试:测试设备在不同负载条件下维持工作电压的能力

- 阻抗测试:测量内阻,内阻影响充电和功率输送

在关注性能之外,使用专门的测试方法来评估安全性和耐久性也很重要。加速老化测试通过使电池经受重复的充放电循环、高温和电压负载来模拟其寿命,以评估其响应。

在环境测试期间,将模组暴露于极端条件下,例如高低温、湿度和振动。电动汽车会在不同环境中被驾驶和使用,这就是这类评估如此关键的原因。必须确保电池模组能够承受各种条件,同时仍能提供足够的性能。

滥用测试是最重要的质量保证程序之一。在这些评估中,您将评估电池模组对潜在误用场景(如过充、穿刺或短路)的响应。

这些全面的测试尽可能地模拟真实条件,为您提供关于电池模组在其整个运行寿命期间表现如何的宝贵数据。通过根据广泛参数严格评估动力电池包,您可以识别潜在弱点、确保符合ISO等安全标准,并增强电动汽车的可靠性。

选择尺寸合适的电源仪器

为测试方案选择电源仪器时,您应考虑几个关键因素。仪器必须能适应电动汽车领域现有趋势下的高电压和电流。目前,大多数动力电池包的工作电压在200至800伏之间,较新型号的工作范围更高,在400至800伏之间。

您的仪器至少应能产生800伏的功率。但是,您可能需要投资具有更高输出能力的设备,因为未来的车辆可能会使用更高的电压。您还需要验证仪器的功率水平是否与典型电动汽车电池的功率水平一致。大多数电池的工作功率范围在15 kWh至100 kWh之间。

考虑了仪器的基本输出要求后,您应确保设备能够促进准确可靠的测试结果。更灵敏的仪器甚至可以检测到细微的性能差异,确保您的产品符合严格的规格。高精度的读数有助于精确测量电池健康状况和性能。

在仪器类型方面,您有几种选择。电池循环仪促进充电和放电,从而模拟真实使用模式。直流电源为基本功能测试和调节提供稳定功率。电子负载模拟电动汽车中的电池负载,使您能够评估电池包在特定条件下的行为。

最后,确保您的仪器具有可扩展性和灵活性。电池技术发展迅速,提供模块化的仪器可以轻松升级以跟上最新技术。

一种替代解决方案

最近,制造商探索了传统测试的替代方案,例如虚拟选项和预测建模。此方法涉及创建电池的虚拟版本,并使用模型和算法来预测其在某些条件下的可能表现。

虚拟方法具有若干好处,包括降低成本、提高效率以及对性能的额外洞察。然而,建模和虚拟测试也存在一些缺点。例如,其误差范围更大且缺乏真实数据。

模型利用复杂的数学方程。即使模型中一个看似小的错误也可能导致结果严重失真。因此,最好结合使用虚拟和真实测试。

在动力电池包设计的早期阶段,使用模型预测性能并优化架构。然后,创建原型并进行传统测试,以确保产品按预期运行。

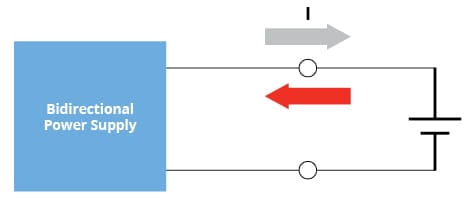

电源和电子负载的另一种替代测试解决方案是使用单一仪器,即双向直流电源。双向直流电源是一种双象限仪器,既可以源出电流,也可以吸入电流。作为电源,直流电源可以源出电流并为电池充电。作为负载,双向直流电源可以吸入电流,充当电池的负载。图2显示了用于电池充放电测试的单一仪器解决方案。由于可以从源到载无缝过渡,这消除了需要额外电路保护电源免受反向电流影响的需求。

图2. 使用双向电源为电池充电和放电

电动汽车电池测试解决方案

我们提供各种适用于EV电池测试的双向电源,例如EA-PUB 10000 6U和双向直流电源。其独特优势包括:

- 自动量程输出特性:适应电池电压下降时增加的负载电流

- 内置函数发生器:可为电化学动态响应测试生成负载脉冲

- 单台6U全机架封装内提供60 kW功率容量:没有其他电源仪器制造商能在如此小的封装内提供如此大的功率。单台仪器即可提供高达60 kW的完整充放电解决方案。

- 多台仪器并联:通过主-从总线简化互连和控制,并通过共享总线接口确保所有仪器均分源或负载。

- 再生能量回收:以96%的效率将吸收的能量回馈电网

- 自动化测试:具有多种接口,可连接PC或PLC

这些多功能设备使您能够挑战电芯的极限,并发现可能影响性能或可靠性的缺陷。当您想为客户提供最佳产品时,请使用真正的Tektronix设备进行测试。

立即订购您的EV电池测试设备

您准备好订购高质量的EV电池测试解决方案了吗?如果是,我们邀请您向我们的团队申请报价。我们的测试专家将帮助您根据预期用途选择必要的设备和应用程序。